Si vous avez besoin d'aide, n'hésitez pas à nous contacter

Quels sont les principaux avantages des creusets en quartz par rapport aux creusets en céramique ou en graphite ?

Creuset en quartz est un récipient spécial résistant aux hautes températures fabriqué en dioxyde de silicium de haute pureté, qui joue un rôle irremplaçable dans la fusion à haute température, la croissance cristalline et la purification des matériaux. En tant que consommable fonctionnel important dans l'industrie moderne, le creuset en quartz joue un rôle clé dans les industries photovoltaïques, des semi-conducteurs, du verre optique et autres grâce à ses propriétés physiques et chimiques uniques.

1. Caractéristiques de base du creuset en quartz

Caractéristiques des matériaux

La matière première principale du creuset de quartz est du dioxyde de silicium de haute pureté. Sa pureté est un indicateur clé pour mesurer la qualité et les performances du creuset en quartz et a une influence décisive sur la stabilité, l'inertie chimique et la durée de vie du creuset dans un environnement à haute température.

Dans les domaines industriels ordinaires, tels que la fabrication du verre, la cuisson de la céramique et d'autres industries, les exigences de pureté pour les creusets en quartz sont relativement lâches, mais elles doivent généralement atteindre plus de 99,9 %. Les creusets en quartz de ce niveau de pureté peuvent répondre aux exigences de base des conteneurs à haute température dans les processus de production industrielle générale, comme résister à une certaine température élevée et résister à l'érosion des produits chimiques courants.

Dans ces scénarios d'application, les creusets en quartz sont principalement utilisés pour contenir des matières premières en verre fondu, des boues de céramique et d'autres matériaux. Leur pureté permet de garantir qu'à des températures relativement basses et des temps de chauffage courts, il n'y aura pas d'effets négatifs significatifs sur la qualité du produit en raison de la présence d'impuretés.

Cependant, dans les domaines technologiques haut de gamme tels que les semi-conducteurs et le photovoltaïque, les exigences de pureté des creusets en quartz ont atteint un niveau presque exigeant. La pureté de la silice dans creusets en quartz de très haute pureté est extrêmement élevé et la teneur en impuretés doit être strictement contrôlée au niveau du ppm (parties par million). En effet, dans les industries des semi-conducteurs et du photovoltaïque, les matériaux traités sont extrêmement sensibles aux impuretés. Même des traces d'impuretés peuvent causer de graves problèmes tels que des défauts cristallins et une dégradation des performances électriques, affectant ainsi les performances et le rendement du produit final.

Par exemple, lors de la croissance du silicium monocristallin, le creuset en quartz est utilisé comme récipient pour les matériaux en silicium. Les impuretés qu'il contient peuvent se diffuser dans le cristal de silicium, affectant la pureté et les propriétés électriques du cristal de silicium, et affectant ainsi l'efficacité de conversion des cellules solaires et les performances des dispositifs semi-conducteurs. Par conséquent, afin de répondre aux besoins de ces industries haut de gamme, les creusets en quartz de très haute pureté sont strictement contrôlés en termes de sélection des matières premières, de contrôle du processus de production et d'inspection de qualité pour garantir que leur pureté atteint des normes extrêmement élevées.

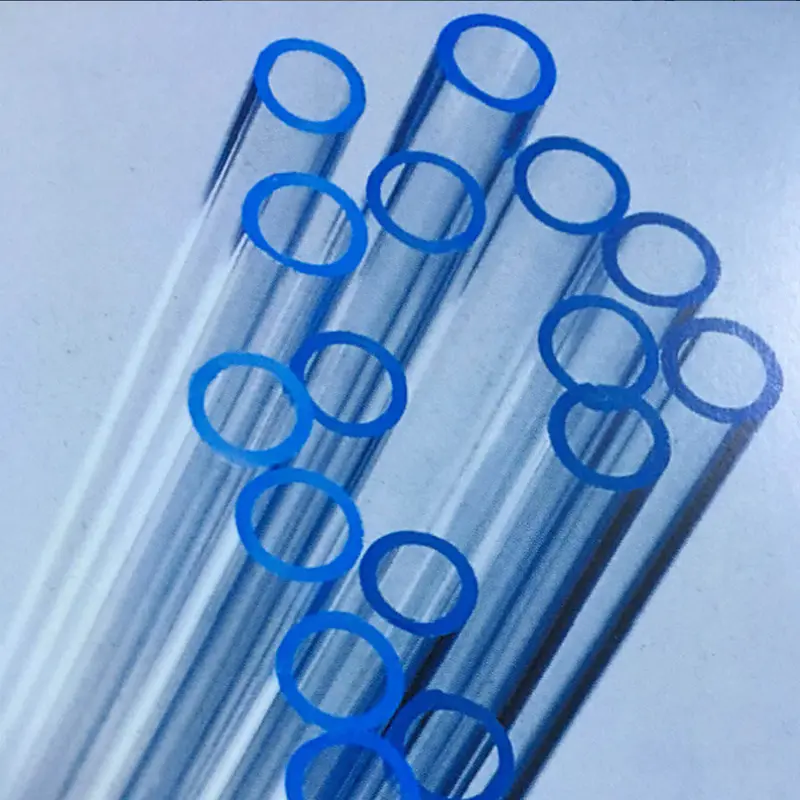

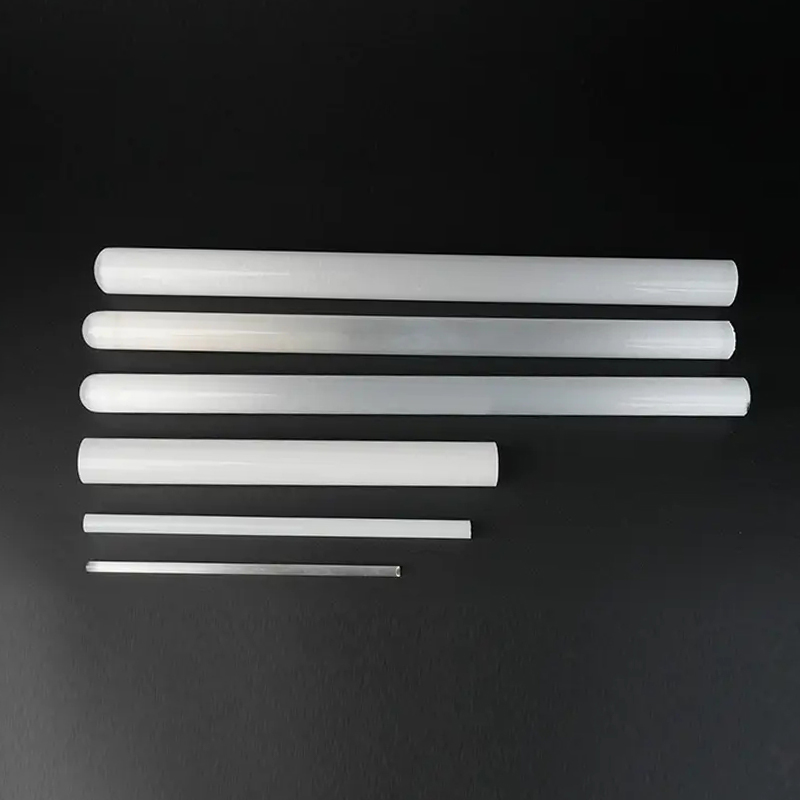

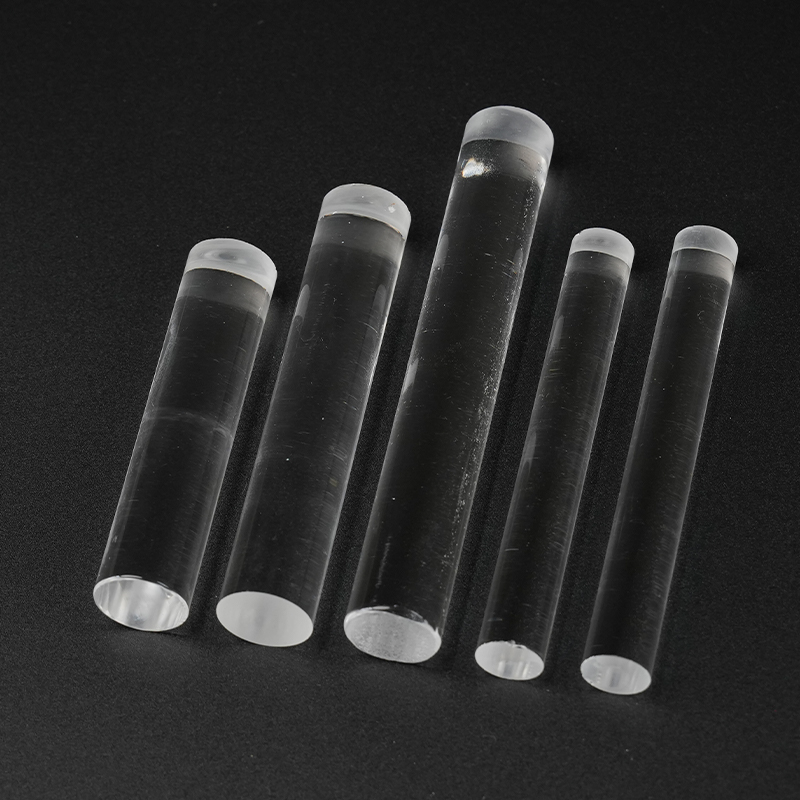

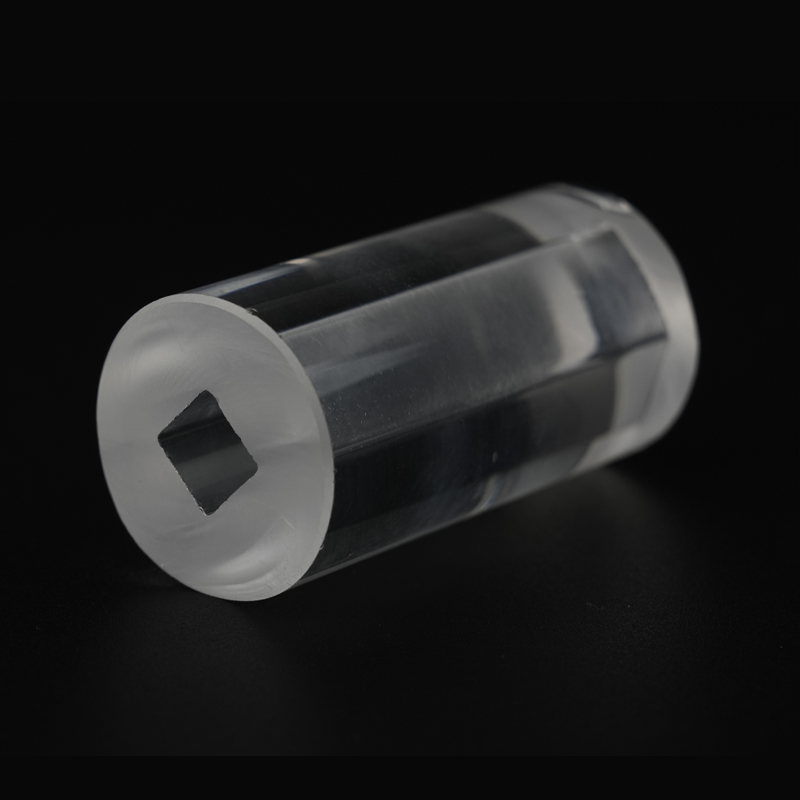

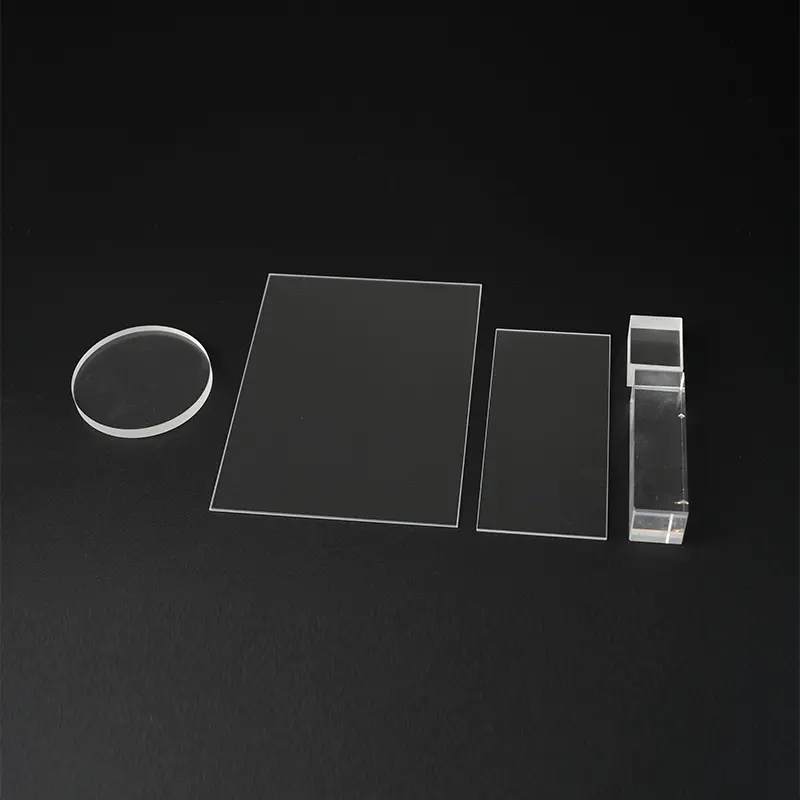

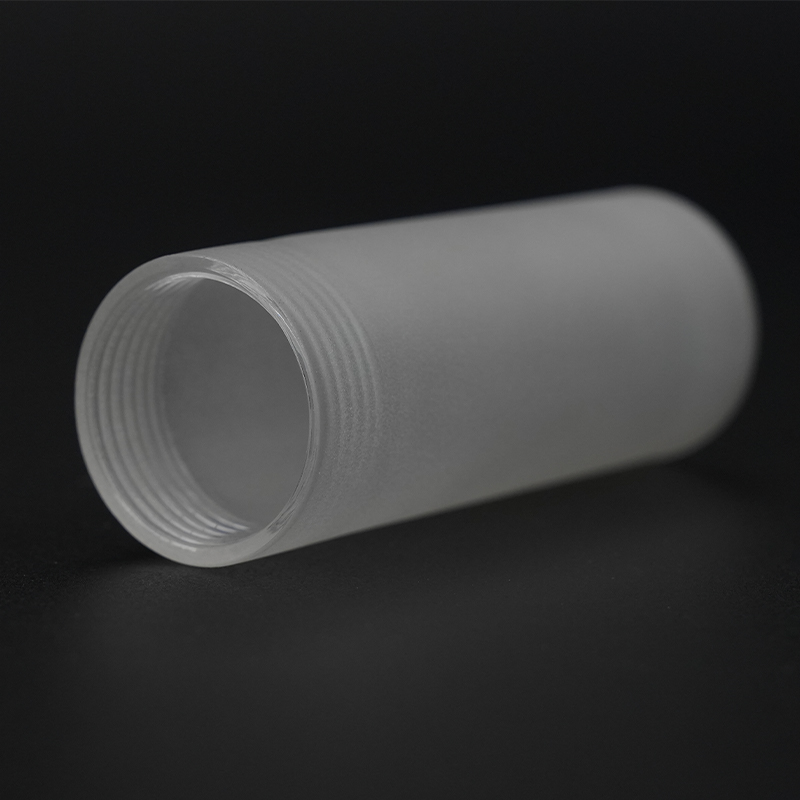

Forme physique

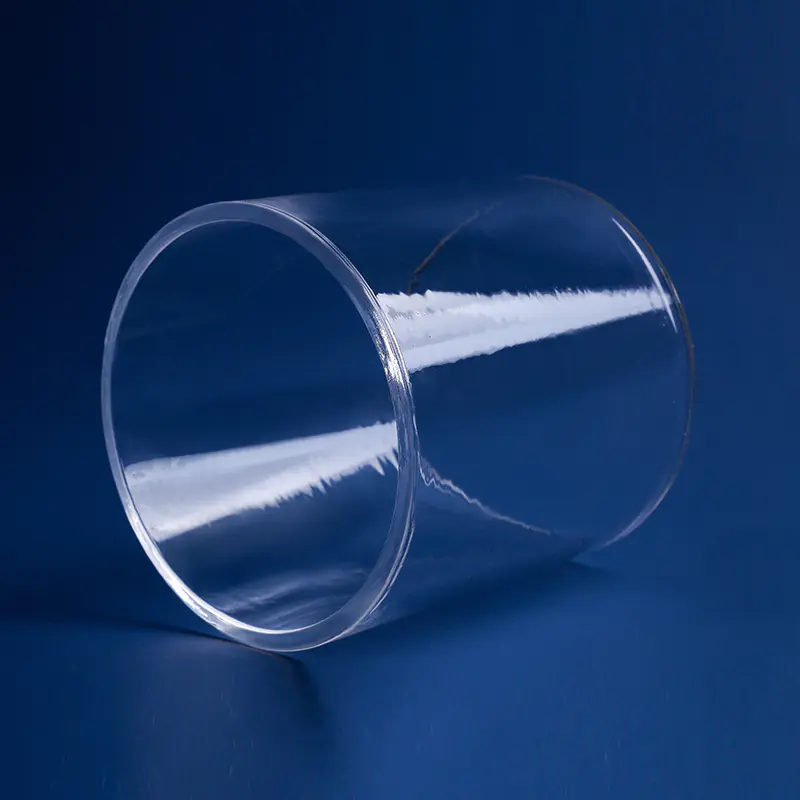

Creuset en quartzs sont d’apparence transparente ou translucide, et cette propriété optique unique est étroitement liée à sa microstructure interne. Les creusets en quartz de haute pureté ont généralement une transparence élevée car ils contiennent très peu d'impuretés internes et une structure cristalline relativement complète, et la lumière est moins dispersée et absorbée lorsqu'elle se propage à l'intérieur.

Ce creuset en quartz à haute transparence est non seulement beau en apparence, mais peut également fournir un champ de vision clair dans certaines expériences et productions qui nécessitent l'observation de l'état des matériaux fondus ou des processus de réaction, ce qui est pratique pour les opérateurs de surveiller en temps réel.

Au contraire, si le creuset de quartz contient des traces de bulles ou d'autres impuretés, la lumière rencontrera davantage d'interfaces de diffusion lors de la propagation, provoquant la diffusion et la réflexion de la lumière, rendant le creuset translucide ou opaque. La présence de bulles affecte non seulement la transparence du creuset, mais peut également avoir un effet néfaste sur la résistance et la stabilité du creuset à haute température. Par exemple, lors d'un chauffage à haute température, des bulles peuvent se dilater ou éclater, provoquant des fissures ou des dommages à la surface du creuset, affectant ainsi sa durée de vie et sa sécurité.

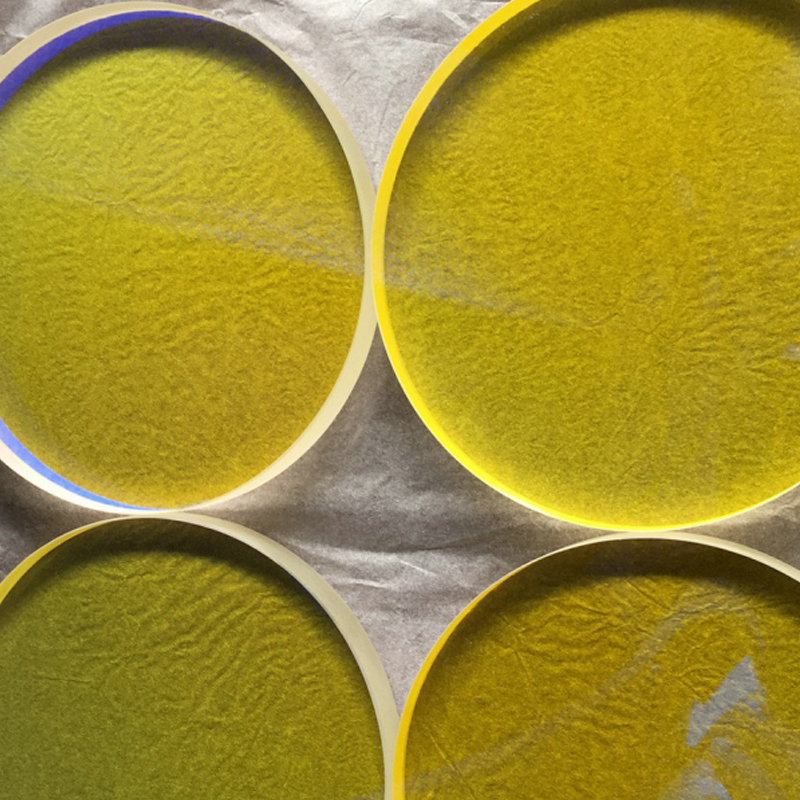

Traitement de surface

Les creusets en quartz modernes sont souvent traités avec des revêtements spéciaux sur la paroi intérieure. Le matériau de revêtement le plus courant est le nitrure de silicium, qui peut empêcher efficacement le matériau fondu d'adhérer à la paroi interne du creuset et peut également prolonger la durée de vie du creuset dans une certaine mesure. L'uniformité et l'adhérence du revêtement sont des indicateurs importants de la qualité du creuset.

2. Avantages de performance des creusets en quartz

Excellente résistance à la chaleur

Creuset en quartzs fonctionnent parfaitement dans les environnements de travail à haute température. Sa structure moléculaire unique en dioxyde de silicium lui confère une excellente stabilité à haute température et peut maintenir l'intégrité structurelle dans des conditions continues de haute température. Cette résistance à la chaleur est due au mode de liaison spécial silicium-oxygène des matériaux à quartz, qui présente une énergie de liaison élevée et une structure stable.

Dans les applications pratiques, les creusets en quartz peuvent résister longtemps à l'environnement à haute température requis pour la fusion des métaux ou la croissance des cristaux sans ramollissement ni déformation, ce qui est nettement meilleur que les produits céramiques ordinaires. Il convient de noter que la stabilité à haute température du creuset en quartz se reflète non seulement dans la résistance à la température statique, mais également dans le processus de changement dynamique de température. Il peut conserver de bonnes propriétés mécaniques, ce qui est difficile à obtenir pour de nombreux autres matériaux.

Excellente stabilité chimique

L'inertie chimique du creuset en quartz est extrêmement remarquable. Dans les environnements de fusion courants, il présente une excellente résistance à la corrosion à la plupart des produits chimiques. Surtout dans les milieux acides, creusets en quartz réagit à peine avec les acides inorganiques courants, ce qui garantit la pureté du processus de fusion. Bien entendu, il convient de souligner que les matériaux à base de quartz sont plus sensibles à quelques acides forts tels que l'acide fluorhydrique et l'acide phosphorique chaud, et sont également facilement corrodés dans des environnements fortement alcalins.

Cette stabilité chimique sélective fait des creusets en quartz un choix irremplaçable dans des domaines tels que les semi-conducteurs et le photovoltaïque qui nécessitent une pureté extrêmement élevée. En utilisation réelle, cette inertie chimique garantit non seulement la stabilité du processus, mais évite également le risque de contamination par la matière fondue.

Bonnes propriétés thermiques

Les propriétés physiques thermiques des matériaux à base de quartz sont tout à fait uniques. Son coefficient de dilatation thermique est extrêmement faible, ce qui signifie que la taille du creuset en quartz change très peu au cours du processus de montée et de descente de température. Cette fonctionnalité apporte deux avantages significatifs : premièrement, elle peut maintenir une bonne stabilité dimensionnelle pendant les cycles de température ; Deuxièmement, cela réduit le risque de dommages structurels causés par le stress thermique.

Bien que les creusets en quartz aient une certaine capacité à résister aux chocs thermiques, les utilisateurs doivent néanmoins faire attention à éviter des changements de température drastiques, car un choc thermique rapide peut toujours provoquer des microfissures. En fonctionnement réel, il est recommandé d'adopter un programme de chauffage et de refroidissement progressif, qui peut maximiser les avantages en termes de performances thermiques des creusets en quartz et prolonger leur durée de vie.

Garantie de pureté

La haute pureté est l’une des caractéristiques les plus fières des creusets en quartz. Les creusets en quartz fabriqués à l’aide de processus de purification avancés peuvent contenir des niveaux d’impuretés extrêmement faibles. Cet avantage en matière de pureté est important pour les processus tels que la croissance de monocristaux de semi-conducteurs qui nécessitent une pureté de matériau extrêmement élevée.

La garantie de pureté des creusets en quartz se reflète principalement dans trois aspects : premièrement, les matières premières sont strictement examinées et purifiées ; deuxièmement, le processus de fabrication est effectué dans un environnement propre ; et enfin, le produit fini subit plusieurs tests de pureté. Ce contrôle qualité complet garantit que le creuset en quartz ne deviendra pas une source de contamination lors de son utilisation.

Les exigences de pureté pour différents domaines d'application varient également. Les applications de semi-conducteurs haut de gamme nécessitent généralement des creusets en quartz de la plus haute pureté, tandis que certaines applications industrielles peuvent assouplir les normes de manière appropriée.

| Avantages en termes de performances | Description |

| Excellente résistance à la chaleur | Creuset en quartzs perform well in high-temperature working environments, and their unique silicon dioxide molecular structure gives them excellent high-temperature stability. They can maintain structural integrity under continuous high-temperature conditions and maintain good mechanical properties during dynamic temperature changes. |

| Excellente stabilité chimique | Creuset en quartzs are extremely chemically inert and show excellent corrosion resistance to most chemicals in common smelting environments, especially in acidic media, where they hardly react with inorganic acids. However, they are more sensitive to a few strong acids such as hydrofluoric acid and hot phosphoric acid. |

| Bonnes propriétés thermiques | Le coefficient de dilatation thermique du matériau quartz est extrêmement faible, ce qui fait que sa taille change très peu pendant le processus de chauffage et de refroidissement, et présente une bonne stabilité dimensionnelle et une bonne résistance aux contraintes thermiques. Cependant, les changements brusques de température doivent être évités pour éviter la génération de microfissures. |

| Garantie de puretéd | Creuset en quartzs manufactured using advanced purification processes have extremely low impurity content and are suitable for processes such as semiconductor single crystal growth that require extremely high material purity. Its purity advantage is reflected in the selection of raw materials, clean environment manufacturing, and multiple testing. |

3. Aperçu du processus de fabrication

La fabrication de creusets en quartz est un processus précis et complexe impliquant plusieurs liens de processus clés. La première est l’étape de préparation des matières premières. La fabrication de creusets en quartz de haute qualité doit commencer par un contrôle strict des matières premières. Le minerai de quartz de haute qualité doit passer par plusieurs processus de criblage physique tels que la classification granulométrique, la séparation magnétique et l'élimination du fer, ainsi que la purification par flottation.

Ensuite, un traitement de purification chimique en profondeur est effectué, comprenant un processus de lavage à l'acide, une chloration à haute température et un nettoyage à l'eau ultra pure, pour garantir que la pureté des matières premières atteint plus de 99,99 %. Les matières premières purifiées doivent passer plusieurs procédures de contrôle de qualité telles que la détection ICP-MS, l'analyse granulométrique au laser et les tests de teneur en humidité pour jeter les bases d'un traitement ultérieur.

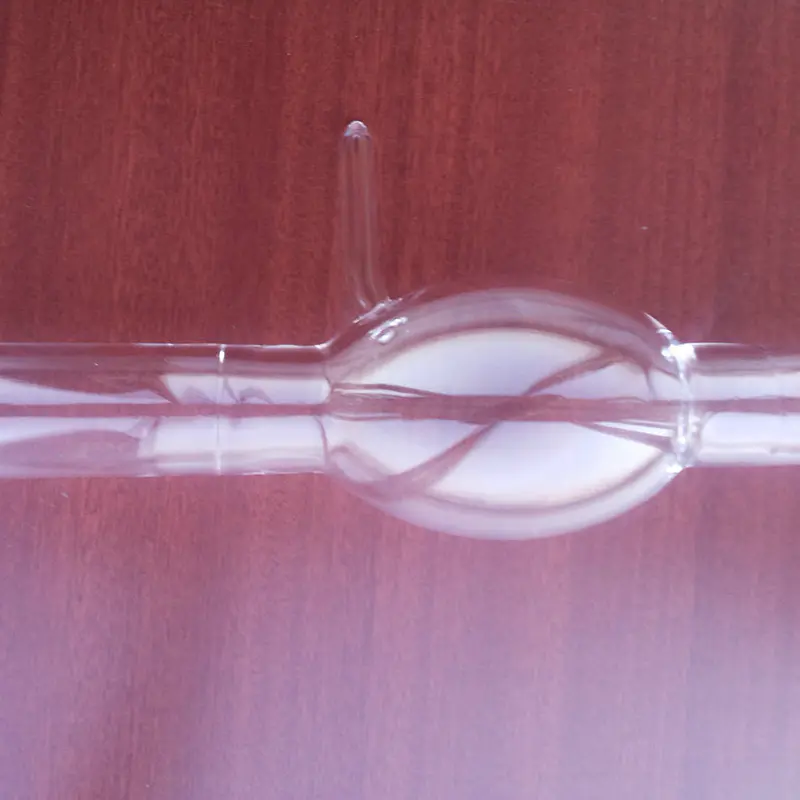

Le moulage par fusion est le maillon central du processus de fabrication. À l'heure actuelle, les deux principales voies de traitement sont la méthode à l'arc et la méthode de fusion. La production par méthode à l'arc est réalisée dans un environnement sous vide poussé, à l'aide d'un système d'électrodes en graphite de haute pureté, et le sable de quartz est fondu en contrôlant avec précision l'énergie de l'arc, puis le système centrifuge contrôlé par ordinateur est utilisé pour obtenir un moulage uniforme.

Ce processus nécessite une surveillance en temps réel de la répartition du champ de température pour garantir la stabilité de l'état fondu. La méthode de fusion utilise un four spécial avec contrôle de zones multi-températures, fond sous une atmosphère protectrice, utilise un moule en graphite de haute précision pour se former et élimine enfin les contraintes internes grâce à un processus de recuit de refroidissement par gradient. Les deux procédés ont leurs propres avantages et conviennent à la production de creusets de spécifications et d'utilisations différentes.

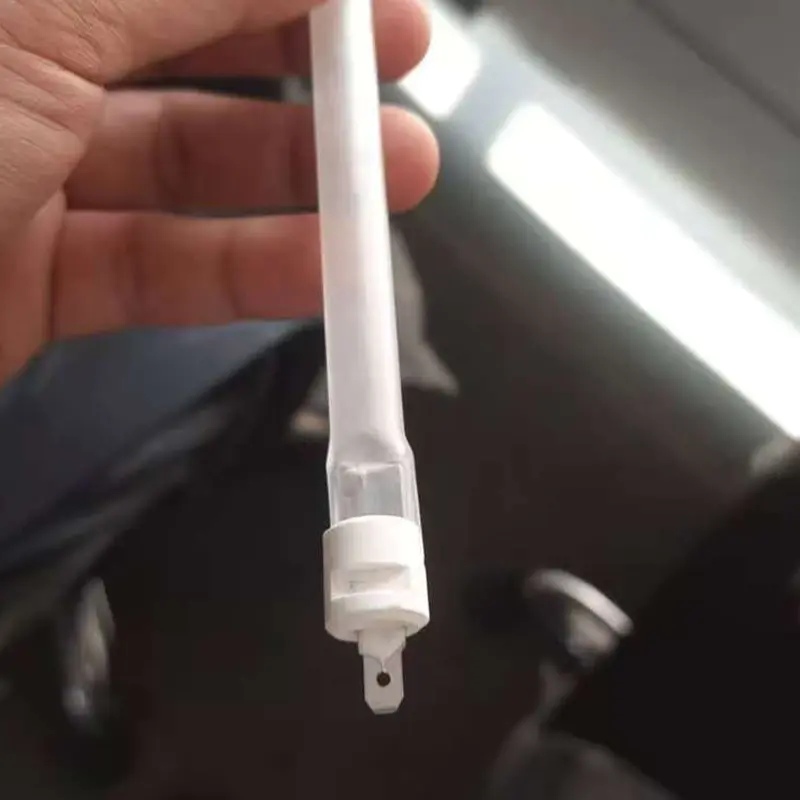

L'ébauche de creuset formée doit subir une série de processus d'usinage de précision et de traitement de surface. L'usinage comprend le découpage de précision CNC, le polissage de la surface intérieure et le traitement des bords pour garantir la précision dimensionnelle et la qualité de la surface. La technologie de revêtement de surface est particulièrement critique et des processus avancés tels que la pulvérisation au plasma ou le dépôt chimique en phase vapeur CVD sont utilisés pour former une couche protectrice de nitrure de silicium uniforme et dense sur la paroi interne du creuset.

Des processus spéciaux tels que le nettoyage par ultrasons, le traitement d'activation de surface et le traitement antistatique sont nécessaires pour améliorer encore les performances du produit. Ces étapes de traitement fines sont directement liées à la durée de vie et à la stabilité du processus du creuset.

Afin de garantir la qualité des produits, un système complet d'inspection de la qualité a été mis en place. La détection dimensionnelle utilise des technologies telles que le balayage laser tridimensionnel, les tests d'arrondi de haute précision et la mesure d'épaisseur par ultrasons pour obtenir un contrôle numérique grandeur nature.

Les tests de performance comprennent des tests de déformation à haute température, des tests de choc thermique et une analyse de pureté pour simuler les conditions d'utilisation réelles afin de vérifier la fiabilité du produit. Le lien de contrôle non destructif utilise des technologies telles que la détection des défauts aux rayons X, les tests par ultrasons et le tri optique automatique pour garantir que le produit ne présente aucun défaut interne. Chaque lien de test a des normes de qualité strictes et les produits non qualifiés seront isolés et traités immédiatement.

4. Principaux domaines d'application

Application à l'industrie photovoltaïque :

Dans la chaîne industrielle photovoltaïque, les creusets en quartz jouent un rôle clé, notamment dans la croissance du silicium monocristallin. Lors de l'utilisation de la méthode Czochralski pour produire du silicium monocristallin, le creuset en quartz, en tant que récipient en silicium fondu, doit résister à un environnement à haute température supérieure à 1 600 °C. La particularité des creusets en quartz de qualité photovoltaïque est que : premièrement, sa paroi intérieure doit généralement être recouverte d'un revêtement de nitrure de silicium, ce qui peut empêcher le silicium fondu de coller à la paroi du creuset et contrôler efficacement la pénétration de l'oxygène ; Deuxièmement, en raison des exigences de pureté extrêmes de la croissance du silicium monocristallin, le creuset doit être constitué de sable de quartz de très haute pureté et la teneur en impuretés métalliques doit être contrôlée au niveau du ppb.

Il convient de noter que dans des conditions de travail continues à haute température, le creuset en quartz cristallisera progressivement et formera une phase de quartz, ce qui réduira considérablement la résistance mécanique du creuset. Par conséquent, les creusets photovoltaïques sont généralement conçus comme des produits jetables et un nouveau creuset doit être remplacé pour chaque four de croissance de silicium monocristallin.

Applications de fabrication de semi-conducteurs :

L'industrie des semi-conducteurs a mis en avant des exigences techniques plus strictes pour les creusets en quartz. Dans le processus de préparation de monocristaux de silicium pour circuits intégrés, les creusets en quartz doivent non seulement garantir une pureté extrêmement élevée, mais également présenter une excellente stabilité thermique et une excellente précision dimensionnelle.

Les particularités des creusets de qualité semi-conducteur sont les suivantes : premièrement, la préparation par la méthode de l'arc doit être réalisée sous la protection d'argon de très haute pureté pour éviter toute contamination éventuelle ; deuxièmement, le processus de traitement de la surface intérieure est plus sophistiqué et l'épaisseur du revêtement doit être contrôlée avec une précision au micron ; troisièmement, il existe des exigences strictes concernant l'historique thermique du creuset et il faut garantir qu'aucune substance volatile ne sera libérée à des températures élevées.

Avec la réduction continue de la taille des dispositifs semi-conducteurs, les exigences de qualité pour les creusets en quartz continuent d'augmenter, notamment en matière de réduction des microdéfauts et de contrôle de la teneur en oxygène. De nouveaux défis ont été posés.

Application de préparation de matériaux spéciaux :

Dans le domaine des matériaux spéciaux, creusets en quartz afficher la valeur unique de l'application. Dans la fusion de métaux précieux, comme la purification des métaux du groupe du platine, l'inertie chimique des creusets en quartz peut garantir que les métaux ne sont pas contaminés ; dans la fabrication de verres spéciaux, tels que le verre optique et le verre laser, la haute pureté des creusets en quartz assure la transmission de la lumière du verre ; Dans le processus de croissance des cristaux laser, tels que le YAG, le saphir et d'autres cristaux, les creusets en quartz peuvent fournir un environnement de fusion stable.

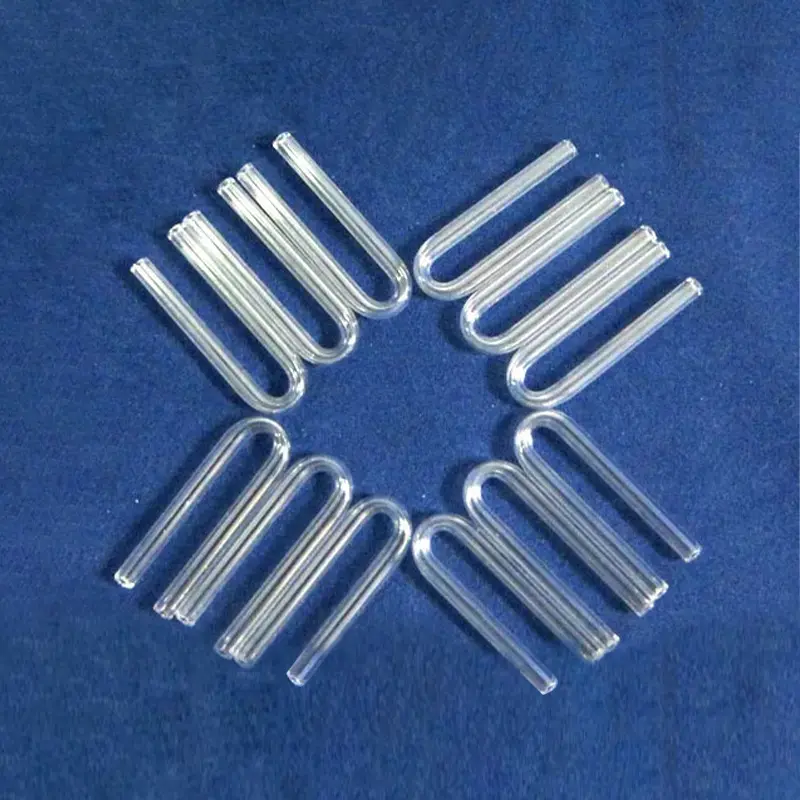

Les exigences particulières de ces applications pour creusets comprennent : la conception de formes géométriques spécifiques pour différentes caractéristiques de fusion ; développer des revêtements spéciaux pour améliorer les caractéristiques de l'interface ; et optimiser la répartition du champ thermique en fonction des exigences du processus. Dans certaines occasions spéciales, des creusets en quartz transparent sont également nécessaires pour observer le processus de fusion.

Application des expériences de recherche scientifique :

Dans le domaine de la recherche en science des matériaux, les creusets en quartz sont des outils expérimentaux indispensables. Les caractéristiques des creusets de laboratoire sont : des spécifications diverses, allant de quelques millilitres à plusieurs litres ; design raffiné, certains équipés de couvercles et d'aérations à structure spéciale ; des exigences strictes en matière de pureté, en particulier lorsqu'elles sont utilisées pour la synthèse de nanomatériaux.

La valeur particulière des creusets de qualité recherche scientifique réside dans les éléments suivants : premièrement, ils peuvent répondre aux exigences environnementales particulières dans la recherche et le développement de nouveaux matériaux, tels que l'ultra-vide ou l'atmosphère spéciale ; Deuxièmement, ils peuvent résister à certaines conditions expérimentales extrêmes, telles qu'une augmentation et une baisse rapides de la température ou un environnement fortement corrosif ; troisièmement, certains creusets de recherche intègrent également des fonctions spéciales telles que la mesure et l'observation de la température.

Avec le développement de la science des matériaux, la recherche scientifique sur les creusets en quartz évolue dans le sens de la fonctionnalisation et de l'intelligence, comme le développement de creusets composites à fonctions catalytiques, ou de creusets intelligents avec capteurs intégrés.

Applications dans des domaines émergents :

Outre les applications traditionnelles, les creusets en quartz ouvrent également de larges perspectives dans le domaine des technologies émergentes. Lors de la préparation de matériaux semi-conducteurs de troisième génération, les creusets en quartz doivent s'adapter à des températures de croissance plus élevées ; dans le processus de frittage des matériaux d’électrode positive des batteries lithium-ion, la stabilité des creusets en quartz peut améliorer les propriétés des matériaux ; dans la recherche et le développement de nouveaux matériaux pérovskites photovoltaïques, les creusets en quartz offrent un environnement de réaction idéal.

Ces applications émergentes ont mis en avant de nouvelles exigences pour les creusets en quartz, notamment le développement de produits présentant des températures plus élevées, l'amélioration de la stabilité dans des environnements chimiques spécifiques et la conception de formes structurelles plus complexes. À l'avenir, avec la percée de la nouvelle technologie des matériaux, le champ d'application des creusets en quartz sera encore élargi.

5. La différence entre un creuset en quartz et un creuset en céramique ou en graphite

Avantage de stabilité chimique :

L'inertie chimique de creuset de quartz est excellent, principalement en raison de sa structure cristalline tétraédrique SiO2 stable. Dans un environnement de fusion à haute température, le quartz réagit à peine avec la plupart des métaux fondus, y compris les métaux actifs tels que le silicium et l'aluminium. Cette propriété est particulièrement importante dans la fabrication de semi-conducteurs, car même une contamination par impuretés au niveau d'une partie par milliard peut entraîner une diminution significative des performances des puces.

En comparaison, les creusets en céramique d'alumine réagissent avec certains métaux de transition à des températures élevées, tandis que les creusets en graphite introduisent inévitablement des impuretés de carbone dans la masse fondue. Il convient de noter que les creusets en quartz sont particulièrement résistants aux acides inorganiques et peuvent résister à la corrosion de la plupart des acides forts, à l'exception de l'acide fluorhydrique et de l'acide phosphorique chaud. Cependant, dans un environnement fortement alcalin, en particulier dans des conditions de température élevée, le quartz s'érodera progressivement, ce qui nécessite une attention particulière lors de son utilisation.

Adaptabilité à un environnement à haute température :

La stabilité des creusets en quartz dans des atmosphères oxydantes à haute température constitue son avantage significatif. Dans un environnement aérien, il peut fonctionner de manière stable pendant une longue période à une température proche de son point de ramollissement, tandis que le creuset en graphite s'oxydera et perdra rapidement dans ces conditions. Les données expérimentales montrent que dans les mêmes conditions, la durée de vie du creuset en quartz peut atteindre 5 à 10 fois celle du creuset en graphite.

Bien que certaines céramiques spéciales, comme la zircone, puissent également résister à des températures élevées, elles présentent souvent des problèmes de changement de phase, ce qui entraîne une stabilité thermique réduite. Le creuset en quartz peut non seulement conserver une forme stable à haute température, mais aussi sa résistance mécanique se dégrade lentement, ce qui le rend particulièrement adapté aux processus à haute température à long terme. Dans un environnement sous vide, les performances du creuset en quartz sont encore meilleures et presque aucune pollution volatile n'est produite.

Caractéristiques de performances thermiques :

Les propriétés physiques thermiques des matériaux à base de quartz sont uniques. Son coefficient de dilatation thermique n'est qu'environ 1/10 de celui de la céramique ordinaire, ce qui rend les changements dimensionnels presque non évidents lorsque la température change. Cette fonctionnalité apporte deux avantages importants : d'abord, pendant le cycle de température, le creuset de quartz il n'est pas facile de produire des fissures de contrainte thermique ; Deuxièmement, la correspondance thermique avec l'équipement de support est meilleure. Néanmoins, il est toujours nécessaire d’éviter les changements rapides de température dépassant 300 ℃/min pour éviter les dommages dus aux chocs thermiques.

En revanche, les céramiques ordinaires sont plus sujettes aux microfissures lors des cycles thermiques en raison de leurs coefficients de dilatation thermique plus élevés. Bien que les matériaux en graphite aient une bonne conductivité thermique, leurs caractéristiques de dilatation thermique anisotrope conduisent souvent à une déformation structurelle, affectant la précision d'utilisation.

Assurance de pureté :

Dans le domaine des applications d'ultra-haute pureté, l'avantage de pureté de creusets en quartz est irremplaçable. La teneur totale en impuretés du sable de quartz de haute pureté préparé par des processus de purification modernes peut être contrôlée en dessous de 1 ppm. Ce niveau de pureté est critique pour la croissance des monocristaux semi-conducteurs, car toute impureté étrangère peut devenir une source de défauts cristallins.

En revanche, même les creusets en céramique de la plus haute pureté sont difficiles à éviter la migration d'éléments traces d'impuretés, tandis que les creusets en graphite présentent toujours un risque de contamination par le carbone. Dans la production réelle, les creusets en quartz de qualité semi-conducteur doivent également subir des traitements de surface spéciaux, tels que des processus de combustion et de dégazage à haute température, afin de réduire davantage le risque de contamination de surface. Ce contrôle strict de la pureté est la base pour garantir les performances de l’appareil.

Propriétés optiques :

Les propriétés optiques des creusets en quartz transparent lui confèrent des avantages d’application uniques. Dans la bande ultraviolette à proche infrarouge, la transmission du quartz de haute pureté dépasse 90 %, ce qui permet à l'opérateur d'observer directement l'état en temps réel du processus de fusion. Cette fonctionnalité de visualisation est extrêmement importante pour le développement et le contrôle des processus. Par exemple, lors de la croissance du silicium monocristallin, la morphologie de l’interface solide-liquide peut être observée intuitivement.

En revanche, les creusets en céramique et en graphite sont totalement opaques et ne peuvent être surveillés que par des moyens indirects. La fabrication moderne et avancée a également développé des creusets en quartz dotés de fenêtres d'observation pour répondre aux besoins d'observation des processus spéciaux. Il convient de noter que le quartz transparent perd progressivement sa transparence à haute température, en raison de la cristallisation, mais cela n'affecte généralement pas ses fonctions de base.

Caractéristiques des surfaces :

Le spécialement traité creuset de quartz la surface a d'excellentes performances. Grâce à des technologies telles que le dépôt chimique en phase vapeur amélioré par plasma, un revêtement de nitrure de silicium à l'échelle nanométrique peut être formé sur la surface interne du creuset. Ce revêtement peut non seulement empêcher efficacement l'adhésion de la masse fondue, mais également inhiber la dissolution du quartz dans la masse fondue.

Les expériences montrent que le revêtement optimisé peut prolonger la durée de vie du creuset de plus de 30 %. En revanche, la modification de surface des creusets en céramique est plus difficile, tandis que les creusets en graphite nécessitent un traitement anti-oxydation complexe. La technologie moderne d'ingénierie de surface a également développé une technologie de couche de transition à gradient, qui améliore considérablement la force de liaison entre le revêtement et le substrat, améliorant ainsi encore les performances. Ces technologies de traitement de surface sont la garantie clé du fonctionnement stable du creuset en quartz dans des conditions difficiles.

| Catégorie de performances | Creuset en quartz | Creusets en céramique | Creuset en graphite |

| Stabilité chimique | Il est extrêmement chimiquement inerte, avec une structure tétraédrique SiO₂ stable qui réagit à peine avec la plupart des métaux fondus, ce qui est particulièrement important dans la fabrication de semi-conducteurs. Il présente une forte résistance aux acides inorganiques (sauf l'acide fluorhydrique et l'acide phosphorique chaud). Cependant, il se corrode facilement dans un environnement fortement alcalin. | Peut réagir avec certains métaux de transition à des températures élevées et nécessiter un revêtement supplémentaire pour éviter la corrosion. | Introduit des impuretés de carbone dans la fonte, affectant la pureté. |

| Adaptabilité aux environnements à haute température | Il a une bonne stabilité dans une atmosphère oxydante à haute température et sa durée de vie peut atteindre 5 à 10 fois celle d'un creuset en graphite. Il n’y a presque aucune contamination volatile dans un environnement sous vide. | Facile à ramollir et à déformer à haute température, mauvaise stabilité thermique. | S'oxyde et se perd rapidement dans les atmosphères oxydantes à haute température. |

| Propriétés thermiques | Il présente un faible coefficient de dilatation thermique (environ 1/10 de celui des céramiques ordinaires), de faibles changements dimensionnels et un faible risque de fissures dues aux contraintes thermiques. Cependant, les changements rapides de température (>300℃/min) doivent être évités. | Le coefficient de dilatation thermique est élevé et des microfissures se génèrent facilement lors des cycles thermiques. | Bonne conductivité thermique, mais la dilatation thermique anisotrope peut provoquer une déformation structurelle. |

| Garantie de pureté | La teneur en impuretés peut être contrôlée en dessous de 1 ppm, ce qui convient aux applications d'ultra haute pureté telles que la croissance de monocristaux de semi-conducteurs. | Il est difficile d’atteindre le niveau de pureté des creusets en quartz et il peut y avoir des traces de migration d’impuretés. | Risque de contamination par le carbone, ne convient pas aux procédés ayant des exigences de pureté extrêmement élevées. |

| Propriétés optiques | Le creuset en quartz transparent a une transmission >90 % dans la bande ultraviolette à proche infrarouge, ce qui est pratique pour observer le processus de fusion. | Complètement opaque et ne peut pas être observé directement. | Complètement opaque et ne peut pas être observé directement. |

+86-0515-86223369

+86-0515-86223369  PRÉ

PRÉ