Si vous avez besoin d'aide, n'hésitez pas à nous contacter

Comment sont fabriqués les creusets en quartz ?

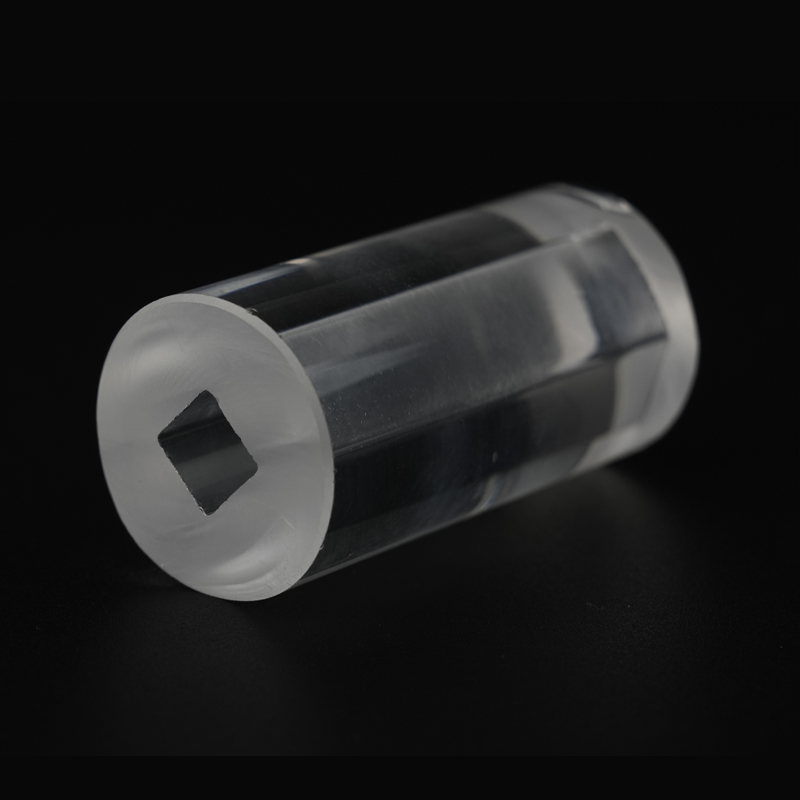

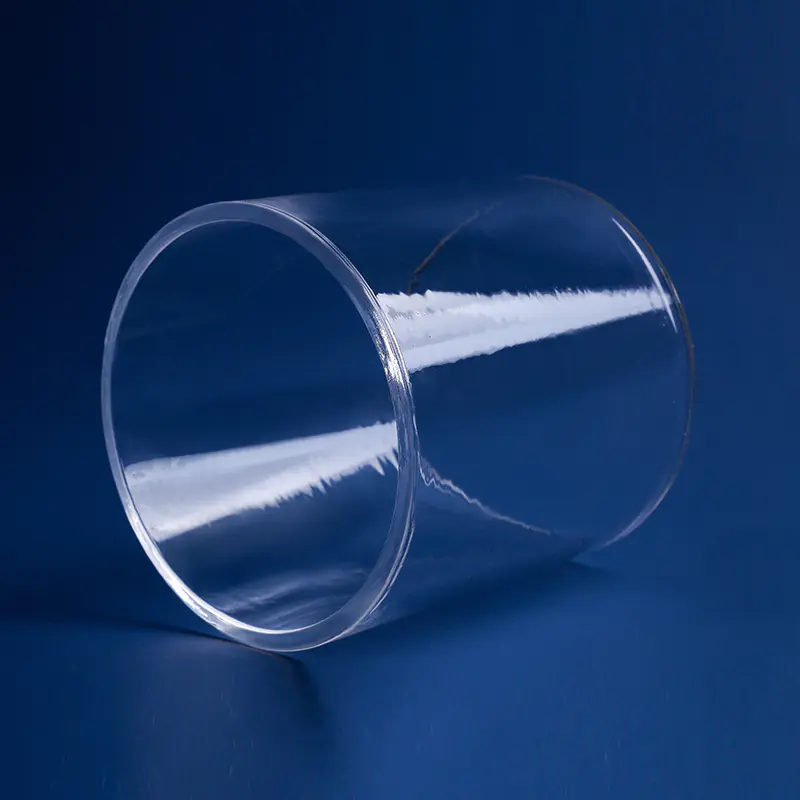

Creusets en quartz sont des consommables essentiels dans les industries des semi-conducteurs et du photovoltaïque, et leur processus de fabrication a un impact direct sur la qualité et le coût de la croissance des cristaux de silicium. La pureté des matières premières et le contrôle des processus sont particulièrement critiques dans la production de creusets en quartz pour le silicium monocristallin. Alors, comment ces composants clés sont-ils réellement fabriqués ? Ce qui suit décrit deux méthodes de fabrication principales pour fournir une compréhension plus intuitive du processus de production des creusets en quartz opaque pour le photovoltaïque.

Principaux processus de production de Creusets à Quartz

Actuellement, il existe deux méthodes de fabrication couramment utilisées : le moulage en boue et la solidification par injection (moulage par injection). Bien que les deux servent le même objectif (produire des creusets en quartz de haute pureté), ils diffèrent par leurs flux de processus spécifiques et les caractéristiques du produit fini.

1. Moulage en boue

Il s'agit d'une méthode traditionnelle de production de creusets en quartz de silicium monocristallin pour les cellules solaires, et le processus est relativement mature.

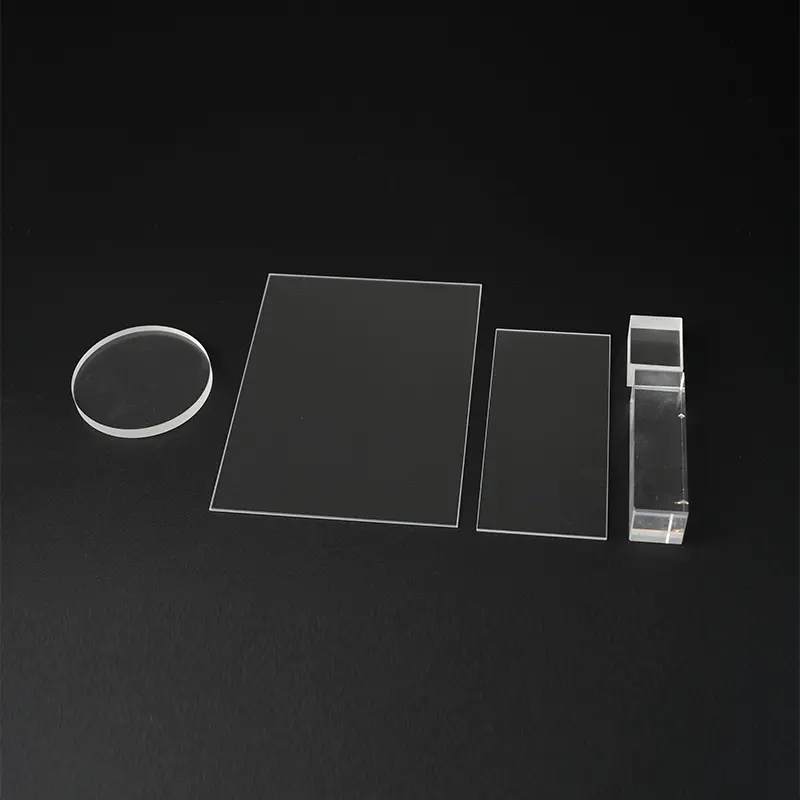

Préparation des matières premières

Sélectionnez du sable de quartz de haute pureté, broyez-le en une poudre fine, mélangez-le avec un liant et d'autres matériaux auxiliaires et préparez une suspension avec un certain degré de fluidité.

Moulage

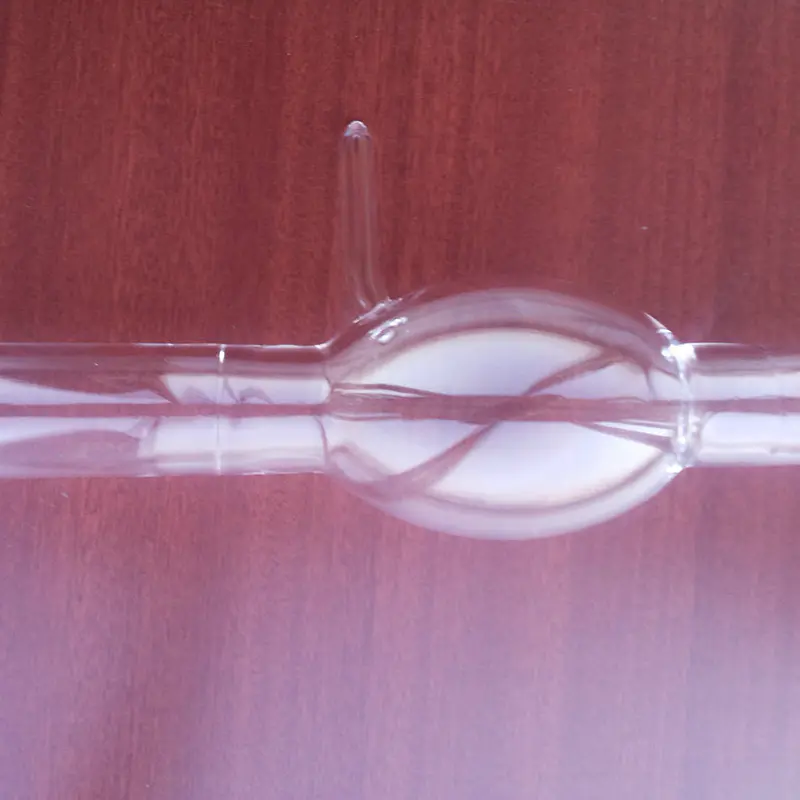

La boue est versée dans un moule rotatif et répartie uniformément le long de la paroi du moule en utilisant la force centrifuge pour former le corps du creuset. Ce processus nécessite un contrôle précis de l’uniformité de la boue et de la vitesse de rotation du moule pour garantir une épaisseur de paroi constante.

Séchage et démoulage

Le corps formé est pré-séché dans le moule et soigneusement démoulé une fois la résistance requise atteinte.

Frittage

Le corps est fritté dans un four à haute température, permettant aux particules de quartz de se lier à haute température, formant ainsi une structure dense. La température et la durée de frittage affectent directement les performances du produit fini.

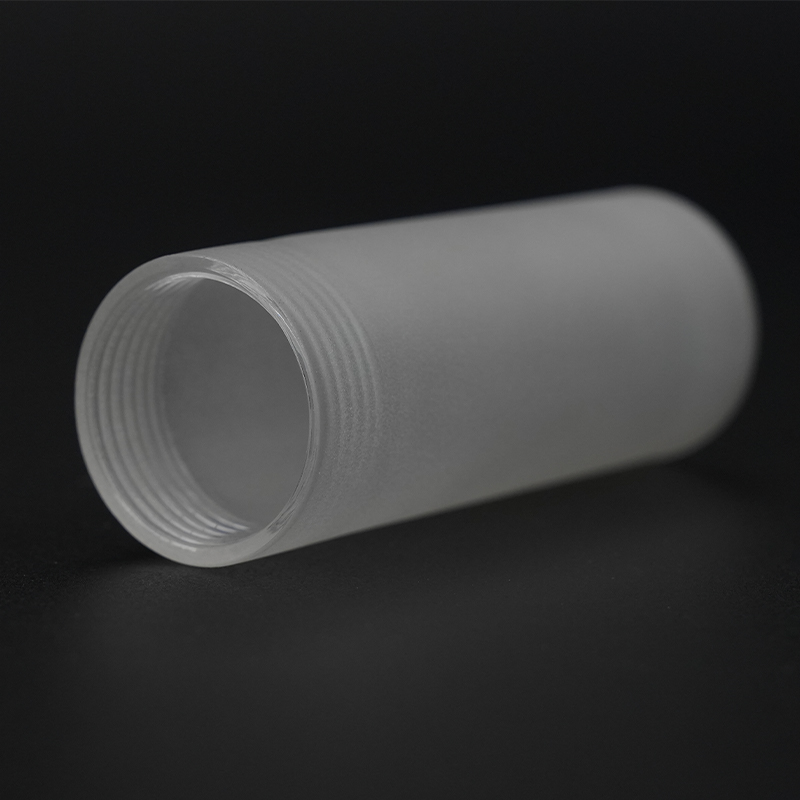

2. Méthode de solidification par injection

Il s’agit d’un procédé plus récent qui s’est développé rapidement ces dernières années et qui est particulièrement adapté à la production de creusets photovoltaïques en quartz à grande échelle.

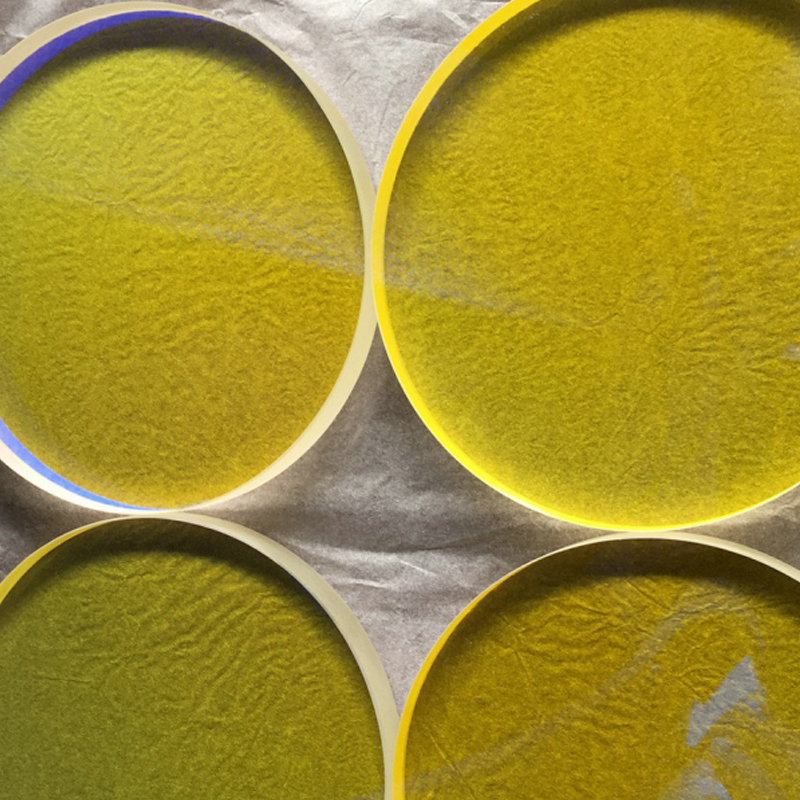

Préparation du lisier

Semblable à la méthode du coulis, elle met davantage l'accent sur les propriétés de fluidité et de solidification du coulis. La poudre de quartz est mélangée à un agent gélifiant spécial pour former une suspension injectable.

Moulage par injection

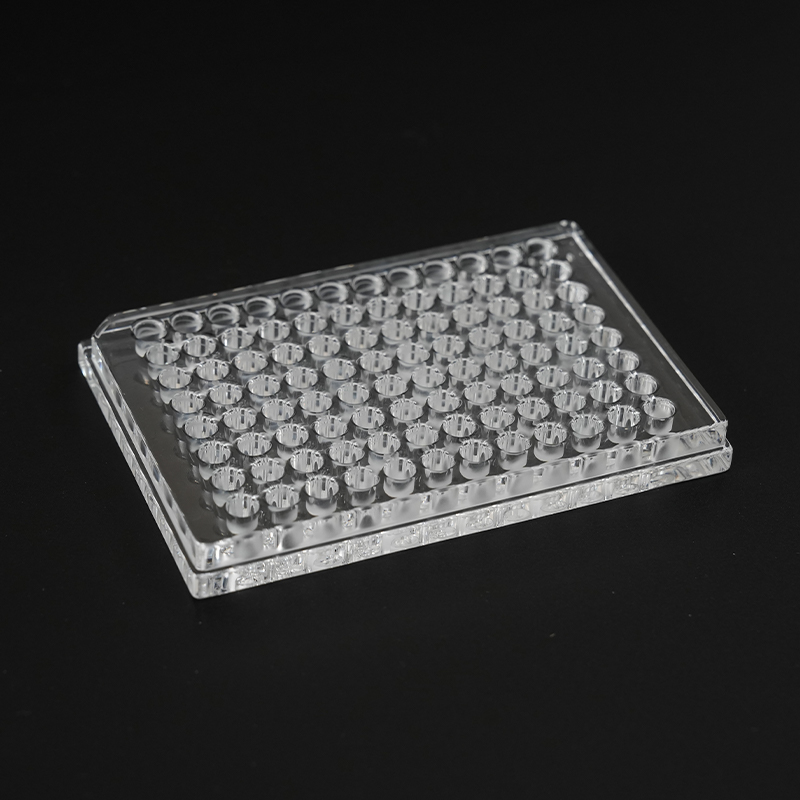

La bouillie est injectée dans un moule préchauffé à l'aide d'une machine à injection. Dans des conditions spécifiques, la suspension gélifie rapidement et prend la forme d'un creuset.

Séchage et frittage

Après formage, le creuset subit un séchage complet et un frittage à haute température. En raison de la formation uniforme, la structure du creuset après frittage est plus dense et plus uniforme.

Comparaison des processus

| Caractéristiques | Processus de production de lisier | Processus de solidification par injection |

| Avantages | Technologie peu coûteuse et relativement mature. | Produit un moulage uniforme, une densité de produit élevée et est capable de produire de grands creusets en quartz. |

| Inconvénients | L'uniformité de l'épaisseur des parois du creuset est médiocre et des bulles peuvent être présentes. | Ce processus est coûteux et impose des exigences plus élevées en matière d'équipement et de formulation de boue. |

| Applications | Production de petits creusets traditionnels en quartz de silicium monocristallin. | Il est utilisé pour la production de creusets photovoltaïques modernes à grande échelle et de creusets en quartz spécialisés. |

Quelle que soit la méthode utilisée, la production de produits de haute qualité creusets en quartz nécessite une pureté élevée des matières premières et un contrôle méticuleux du processus. Les creusets en quartz sont irremplaçables dans les domaines des semi-conducteurs et du photovoltaïque, garantissant la production fluide de silicium monocristallin et son application ultime dans d'autres chaînes industrielles, comme l'énergie solaire.

+86-0515-86223369

+86-0515-86223369  PRÉ

PRÉ